Le choix du système de ventilation pour un bâtiment industriel présentant des charges thermiques importantes est une étape clé de la planification. Ce guide complet a pour vocation à aider les bureaux d’études à choisir la solution la plus adaptée à leur projet.

Ventilation par mélange d’air

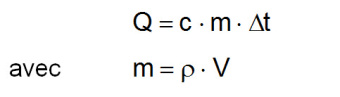

La méthode conventionnelle de calcul prend comme valeur de base le volume du hall (Fig. 1). Connaissant la charge interne, le débit d’air pulsé nécessaire est calculé par la relation suivante:

d’où il ressort que le débit d’air pulsé nécessaire est sensiblement proportionnel à la charge interne: V ~ Q [1]

Lorsqu’il y a dégagement de substances polluantes, il est de plus nécessaire de déterminer le débit d’air pulsé en respectant les valeurs de concentrations MAK, ARW ou TRK. C’est le résultat le plus important des 2 méthodes de calcul qui déterminera le débit d’air neuf de l’installation. En pratique, les cas les plus souvent rencontrés sont ceux dans lesquels les charges calorifiques sont prédominantes pour le dimensionnement.

Il est facile de s’apercevoir que la proportionnalité directe entre V et Q induit, dans le cas de fortes charges internes, à des débits d’air très importants, qui conduisent très vite aux limites physiques de réalisation. La distribution du débit d’air pulsé nécessaire dans le hall n’est que très difficilement réalisable si l’on tient compte des critères de vitesse d’air normatifs. Il faut alors examiner si un autre concept de ventilation ou si des mesures complémentaires sont à prendre en compte pour satisfaire les besoins.

Ventilation par stratification d’air

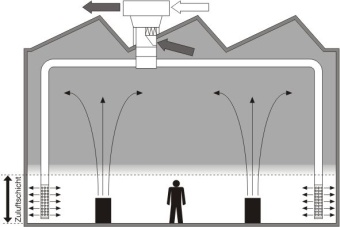

Le système par stratification d’air correspond à un concept de ventilation efficace et très performant pour l’évacuation des polluants d’un hall de fabrication à fortes charges internes, en s’appuyant sur les courants thermiques.

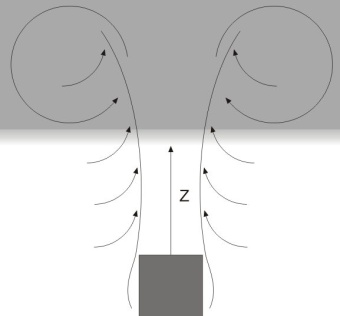

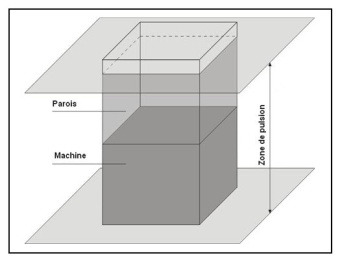

L’idée principale de ce concept de ventilation réside dans l’existence de 2 couches aérauliques de qualité bien différentes qui se forment dans un bâtiment industriel. Une couche inférieure qui englobe la zone de travail, de hauteur idéale d’environ 2,5 m, qui reçoit l’air pulsé et qui est de ce fait très bien ventilée. Les dégagements de chaleur et de polluants dûs aux machines de fabrication remontent verticalement en formant sous la toiture une seconde couche aéraulique, celle-ci beaucoup plus fortement polluée. La formation d’une zone inférieure stable – appelée zone de pulsion – est atteinte en insufflant dans la zone de travail une quantité d’air frais équivalente à celle dégagée par l’effet thermique. Afin d’éviter un phénomène de recirculation de l’air pollué, il est nécessaire d’évacuer une certaine quantité d’air, et si possible de l’air pollué. En mesurant l’air extrait on peut alors régler de façon optimale la hauteur de la zone d’air frais nécessaire (Fig. 2; Fig. 3).

Calcul

La détermination des courants thermiques se fait à l’aide d’équations semi-empiriques, qui sont basées d’une part sur les formules des couches et des turbulences de Prandtl ainsi que dans les théories de Reichardt sur l’écoulement libre d’un fluide et d’autre part sur les recherches qui ont été menées ces 30 dernières années. Le débit d’air thermique au-dessus d’une machine et par conséquent également le débit d’air neuf à introduire dépend en grande partie de la géométrie et de la température superficielle de la machine. Les calculs sont effectués de façon séparée pour les parois verticales et les parois horizontales.

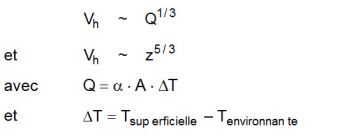

Dans le cas des parois horizontales des machines, les relations suivantes sont à prendre en compte en fonction de la charge thermique Q et de la hauteur z au-dessus des surfaces (Fig. 4):

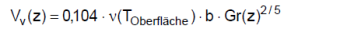

La détermination concernant les parois verticales, quant à elle, peut être effectuée de façon habituelle en fonction des dimensions de la machine et pour un écoulement turbulent par la relation suivante:

Gr étant le nombre de Grashof et b la largeur de la surface verticale. Il est admis que la charge thermique des surfaces verticales est induite uniformément sur

toutes les surfaces horizontales. En pratique, ce sont les parois horizontales qui déterminent grandement le dimensionnement.

Un avantage de ce concept de ventilation, par rapport à la méthode conventionnelle, est mis en évidence par la comparaison des équations [1] et [2]. Dans le cas

du déplacement d’air [2], le débit d’air neuf nécessaire est proportionnel à la racine cubique de la charge thermique, ce qui signifie qu’il reste très inférieur

au débit d’air nécessaire de l’équation [1], qui lui est directement proportionnel à la charge thermique. L’utilisation de ce concept de ventilation conduit donc

en pratique à des installations de ventilation beaucoup plus petites.

Limites d’application

1. Hauteur de hall suffisante

Le principe-même de ce type de ventilation repose sur le fait qu’une zone aéraulique chargée d’air vicié doit pouvoir se former au-dessus de la zone de travail. Ce qui signifie, en d’autres termes, que le hall doit être suffisamment haut pour que ce principe fonctionne. Mais quelle hauteur est nécessaire? Il faut tenir compte qu’un mélange d’air se forme dans la zone supérieure. Admettons en pensée que la hauteur du hall serait identique à la hauteur de la zone de pulsion, on obtiendrait système par un mélange d’air identique au cas de la figure [1] et les équations [2], [3] et [4] précédentes ne seraient plus valables. La hauteur doit donc être telle que l’effet du déplacement thermique dans le cas d’une recirculation d’air ne vienne pas perturber la zone inférieure. L’expérience a montré que cette exigence est satisfaite lorsque la hauteur du hall est égale à 3 fois la hauteur de la zone de travail:

H = 3 · hauteur de la zone de travail

Ce qui signifie, que pour une hauteur de la zone de travail de minimum 2,0 voire 2,5 m la hauteur nécessaire du hall devra être de 6,0 m à 7,5 m, afin de pouvoir utiliser ce principe de façon satisfaisante. Cependant, les formules semi-empiriques ne doivent pas être employées pour déterminer les hauteurs minimales des halls, car elles ne sont pas valables dans ces cas limites. D’autres formules physiques sont nécessaires, en particulier celles de Navier-Stokes afin de déterminer précisément les écoulements, mais elles n’apportent pas de solutions finies pour ce type d’application. C’est la raison pour laquelle il est préférable d’utiliser la formule empirique précédente, qui apporte, somme toute, une aide précieuse pour la détermination d’une installation.

2. Charges thermiques très importantes

Comme relevé précédemment, les écoulements thermiques sont occasionnés principalement par les températures superficielles importantes des surfaces horizontales des machines. Dans le cas de valeurs très importantes, il faut vérifier les points suivants:

- En choisissant de manière optimale la hauteur de la zone de pulsion, on peut déplacer une partie des parois horizontales au-dessus de cette zone, et donc en dehors de la zone de pulsion.

- En installant des parois verticales d’une certaine hauteur, on parvient à minimiser les charges thermiques dans la zone de pulsion en réduisant ainsi le bilan du débit d’air neuf (Fig. 5).

- En plaçant un nombre nécessaire de diffuseurs d’air pulsé dans la zone de travail de telle sorte que localement les débits d’air pulsé correspondent exactement aux débits des charges thermiques dissipés par les machines. Dans le cas où les débits d’air pulsé à installer sont très importants, il peut s’avérer impossible de placer le nombre de diffuseurs nécessaires.

Si malgré toutes ces mesures, les conditions ne peuvent être satisfaites, les exigences de départ (qui restent à vérifier) ne permettent pas d’être résolues avec un système de ventilation seul et que d’autres moyens sont à mettre en œuvre.

3. Charges thermiques très faibles

A l’inverse, lorsque les débits d’air pulsé deviennent de plus en plus réduits, il faut distinguer 2 cas:

- Cas 1: La zone de pulsion se réduit sous les valeurs minimales recommandées de 2,0 à 2,5 m. Dans ce cas, on est à la limite du système par déplacement d’air. Ce qui signifie que les personnes respirent l’air de la zone supérieure, plus polluée, et l’efficacité de la ventilation – et donc son utilité – n’est plus assurée. Une augmentation de la hauteur de la zone de pulsion, au-dessus de la zone thermique conduit à relever la hauteur de la zone de pulsion mais engendre également des conditions non stables et non stationnaires. De par les faibles écarts de températures, le débit d’air pulsé ne parvient plus à rester efficace.

- Cas 2: La surface de la zone, qui correspond mentalement à la surface du hall est en réalité beaucoup plus grande que celle-ci. La couche de pulsion ainsi déterminée se situe aux limites d’application de la stratification. La couche de stratification ne pouvant plus être obtenue de manière stable, ceci conduit vers un système à déplacement d’air. Une solution adaptée ne peut alors être trouvée qu’avec un autre système, comme par exemple le système par mélange d’air.

Il nous faut ici préciser les différences entre les 2 principes de ventilation que sont la stratification et le déplacement d’air. Ils sont similaires quant à leur fonction mais reposent sur des définitions bien distinctes. Malheureusement ces définitions ne sont que peu différenciées. Les différences entre ces 2 systèmes résident principalement dans la hauteur de la couche d’air, entre 0,3 et 1,0 m pour le déplacement d’air et 2,0 à 2,5 m pour la stratification, et dans la différence de température entre l’air pulsé et l’air ambiant, qui pour le déplacement d’air ne doit pas excéder 3K. De plus, l’induction et l’impulsion du volume d’air pulsé sont plus importantes pour le déplacement d’air. Il s’agit donc bien plus de deux systèmes de ventilation différents et que de deux dénominations pour un même aspect.

4. Considérations sur l’instabilité des flux d’air thermiques

Les flux d’air thermiques sont généralement considérés comme instables, ce qui signifie qu’ils sont facilement modifiables par des flux transversaux. Des mesures ont démontrées que des vitesses de déplacement inférieures à 0,1 m/s sont suffisantes pour modifier des flux thermiques de faible charge. Afin d’éviter ces phénomènes, il est recommandé de tenir compte des points suivants:

- Le bilan des débits d’air dans chaque zone d’un hall doit être équilibré. Il doit en être de même pour les halls voisins qui ont des ouvertures communes. Des rideaux d’air doivent être installés sur les portes de grandes dimensions, afin d’éviter toute entrée d’air froid parasite.

- Les possibilités d’encercler les surfaces extérieures d’un hall devront être estimées par voie de calcul. Ces calculs devront tenir compte de l’influence des flux d’air (pollués ou non) et des surfaces telles que:

a) Murs: un flux thermique froid descendant se forme si ceux-ci ont une température superficielle inférieure à la température ambiante. Ce phénomène est connu depuis longtemps: en montant des radiateurs statiques sur des parois froides mal isolées comme par exemple une grande surface vitrée, il se forme un flux thermique froid. Ces flux thermiques froids peuvent même être très importants: une paroi de 40 m de longueur et de 7 m de hauteur, avec un différentiel de température de 10K par rapport à la température ambiante génère un débit d’air de 4.300 m³/h. En ne tenant pas compte des remarques précédentes, un dérangement de la thermique peut facilement être occasionné.

b) Toitures, et plus particulièrement toitures en sheds: pour les applications où les pertes par transmission de la toiture du bâtiment sont supérieures aux charges internes des machines, un système par stratification n’est pas recommandé, vu la formation d’un flux d’air froid descendant. Ceci est d’autant plus vrai pour les toitures en sheds, où il est recommandé de vérifier les conditions d’application lors de températures extérieures froides, afin de garantir un fonctionnement de ce concept de ventilation sur toute l’année. Pour donner un ordre de grandeur des courants froids ainsi obtenus, prenons une largeur de toiture en shed assez raide, d’une longueur de 20 m, d’une hauteur de 2 m et une température sous la toiture de 10 K supérieure à la température ambiante. Cette différence de température engendre un débit d’air froid supérieur à 500 m³/h. Pour une longueur moyenne de hall de 40 m, on obtient un débit d’air froid de 4000 m³/h, qui perturbe le courant thermique de par sa direction inverse. Suivant l’importance de ce courant, l’application du principe de courant thermique peut même être remise en question.

- L’énergie nécessaire à la formation du courant thermique est la différence de température entre la température superficielle des machines et la température ambiante. Ce système est valable pour toutes les différences de températures, même pour les plus faibles. Par contre, plus cette différence de température est faible, plus le système a tendance à être instable. Les limites d’application des courants thermiques dépendent bien évidemment des conditions et ne peuvent être indiquées d’une manière générale. Ici aussi, comme pour les points précédents, c’est au jugement et à l’expérience du climaticien qu’il est fait appel, afin de décider quel système de ventilation est le plus adapté à l’application.

5. Interdépendance de plusieurs zones d’un même hall

Pour la détermination des courants thermiques, le hall est généralement divisé en plusieurs zones suivant l’implantation des machines, dans le but de déterminer les débits d’air pulsé nécessaires et donc la quantité de bouches de ventilation à installer. Pour des raisons de continuité aux limites de ces zones, les conditions d’existence de la couche d’air pulsé doivent rester identiques. D’où les conditions suivantes:

- Toutes les zones d’un même hall devront être déterminées avec une hauteur de couche identique. Des hauteurs différentes entre zones se réajusteraient entre elles et il en résulterait des hauteurs non conformes aux prévisions.

- Seul un même principe de ventilation peut être installé entre deux zones contiguës. Un système de ventilation par stratification d’air ne peut donc être installé à côté d’un système par mélange d’air que si des adaptations particulières ont été effectuées.

Les exigences en matière de ventilation de certains halls de fabrication peuvent être telles que la solution optimale réside dans l’utilisation de plusieurs principes de ventilation. Comment peuvent alors être réalisés ces différents systèmes sans interférer dans les diverses zones? De bons résultats sont obtenus en pratique en séparant les zones par des rideaux en plastique. Ces rideaux doivent être installés depuis la toiture jusque dans la zone d’occupation. Si, au voisinage des zones concernées, les conditions définies pour chaque type de ventilation ne sont pas tout à fait obtenues, cela n’empiète pas sur le résultat final. Mais ces mesures ne sont pas toujours applicables. Les exigences en matière de déplacement logistique dans le hall sont également à prendre en compte, de même qu’un bilan de débit d’air équilibré entre les deux zones.

6. Conditions au niveau des polluants

Le principe d’une ventilation par stratification suppose que les polluants sont entraînés par le courant thermique dans la partie supérieure du hall. Pour que cet entraînement puisse avoir lieu de façon optimale, il faut que les polluants répondent à certaines conditions:

- La densité des polluants doit être inférieure ou du moins égale à la densité de l’air. Des densités sensiblement supérieures impliqueraient des mélanges dans le courant d’air pulsé, aussi bien dans le courant thermique que dans la couche polluée supérieure du hall.

- Les polluants doivent être libérés sans impulsion au niveau des machines, afin qu’ils ne puissent pas s’échapper du courant thermique.

- Il est à vérifier qu’aucune source de polluants ne se trouve en dehors des zones des courants thermiques.

Le respect des conditions précédentes garantit qu’aucune concentration de polluants involontaire ne puisse avoir lieu dans la zone de pulsion. Il faut absolument éviter toute concentration dans cette zone, car, vu les très faibles vitesses de déplacement d’air, aucune induction n’est possible et donc aucun mélange d’air. Si ces divers points ne peuvent être respectés, il faudra envisager ici aussi, un autre principe de ventilation.

De plus, les conditions citées dans le paragraphe „Considérations sur l’instabilité des flux thermiques“ devront être établies. Il est à vérifier plus particulièrement:

- que la vitesse de sortie d’air au niveau des bouches de pulsion ne dépasse pas la valeur de 0,5 m/s, afin d’éviter les courants latéraux. Si cette condition ne peut être réalisée au moyen des bouches installées dans la zone de pulsion, il peut être envisagé de les placer à une hauteur d’environ 3 mètres. Les vitesses de sortie d’air sont d’abord réduites puis le flux d’air pulsé descend de par sa surtempérature dans la couche de pulsion de la zone de travail. Ici aussi, pas d’avantages sans inconvénients: d’une part, le courant d’air pulsé traverse une partie de la zone polluée supérieure et d’autre part, la différence de température ne doit pas être trop importante, afin que le flux d’air pulsé ne puisse pas gagner de vitesse et former un courant perpendiculaire qui gênerait le courant thermique. d’air pulsé.

- que le courant thermique dispose d’assez d’impulsion pour que les polluants soient entraînés de façon certaine vers la partie supérieure du hall. D’une façon générale, on peut dire, ce que l’on supposait déjà, que plus la température superficielle des machines est importante, plus l’instabilité thermique diminue et donc plus les mélanges de polluants diminuent.

Conclusion

Avec l’algorithme de calcul pour un principe de ventilation par stratification d’air, le technicien concepteur dispose d’un outil performant pour la détermination d’une installation de ventilation avec introduction et extraction d’air d’un hall de fabrication. Mais cet algorithme ne peut pas être appliqué aveuglément à chaque cas. L’existence des conditions nécessaires à la formation de deux couches d’air ayant des densités différentes est une condition élémentaire à ce principe de ventilation. Des conditions opposées – chaud-froid mais aussi air sec – air humide peuvent également être nécessaires. Des procédés libérant des polluants sans dégagement de chaleur ne peuvent donc pas être traités de cette sorte.

La hauteur de couche d’air pulsé devra être sensiblement identique aux valeurs préconisées. La relation [3] permet de remarquer qu’un doublement de la hauteur de

la couche conduit à un triplement du débit d’air, ce qui signifie que des hauteurs de couches importantes sont très difficiles à réaliser en pratique. Ce principe

de ventilation représente une amélioration performante des méthodes traditionnelles, mais pour lequel les limites et les conditions d’application doivent être tout

particulièrement bien étudiées.

Si vous avez trouvé cet article intéressant, n'hésitez pas à le partager!